新素材の開発は機能が優れていたり省エネルギーにつながるなど注目される分野ですが、実用化されるまでには20年から30年かかるなど長い開発期間を要すると言われています。

そこで今回、名古屋大の研究グループは開発プロセスを短縮するための人工知能を活用した技術を開発しました。装置内部を可視化することで、多様なパラメーターの選択を効率化することにつながったとしています。

時間がかかるプロセス開発

新しい機能をもった新素材の開発はさまざまな産業分野での応用が期待され、多様な分野でのブレークスルーにつながることも多々あります。

新素材を開発するステップは大きく2つの段階に分けることができます。1つ目は、材料設計や探索です。つまり、何らかの機能をもったり省エネルギーにつながるなど「役立つ」物質の設計です。

そしてもう一つのステップは、その物質を合成するための「プロセス開発」です。材料開発は長い研究期間が必要とされていますが、そのほとんどはプロセス開発に費やされます。

大型結晶を成長させるためのプロセス開発

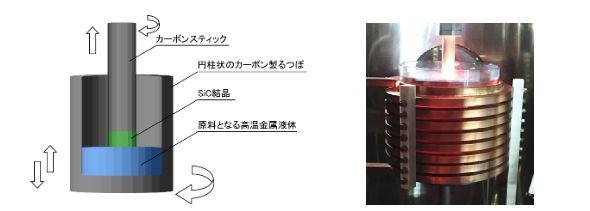

名古屋大学・未来エレクトロニクス集積研究センターの研究グループでは、省エネ技術に重要なパワーデバイス用の半導体「SiC」の高品質な結晶成長について研究をしてきました。

これまでの研究開発の過程では、十分な大きさをもつ結晶を成長させることが課題となっており、実用化するためにはさらなる「大型結晶」をつくるプロセス開発が必要でした。

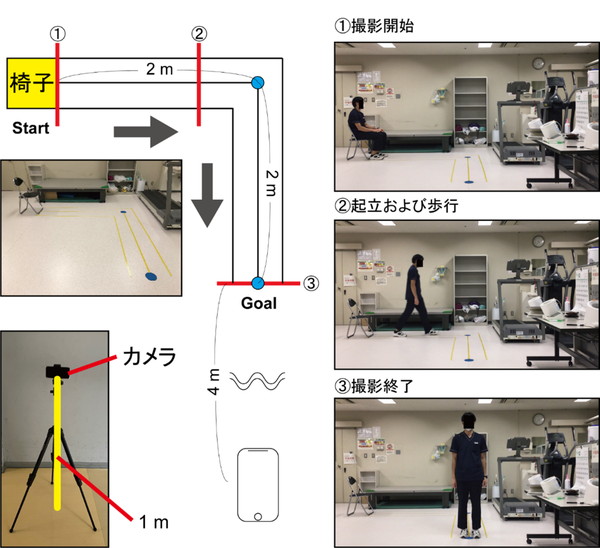

上の図は高品質なSiC結晶を成長させるための装置を示しています。「るつぼ」に原料となる高温の金属液体を入れて、専用のカーボンスティックを入れて動かします結晶はこのスティックの先端部で成長します。

るつぼやスティックの回転や位置の制御、液体の量やるつぼサイズなど、さまざまなパラメーターを最適化することで、高温液体中の温度分布、原料の組成分布、液体の流れ分布などをコントロールして、大型結晶を効率よく成長させる必要があります。

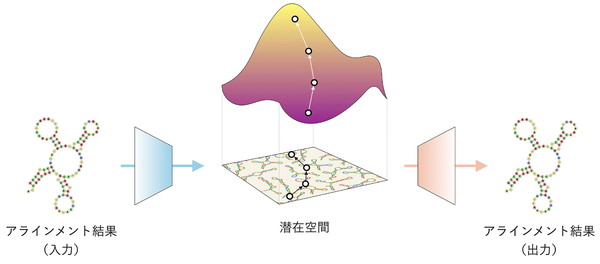

しかし、合成装置の内部の状況は外からは容易に観測することができません。そこで研究グループは、機械学習を使ったAIによって、装置内部の状態を瞬時に予測するシステムを開発しました。

装置内部の状態を瞬時に予測するAI

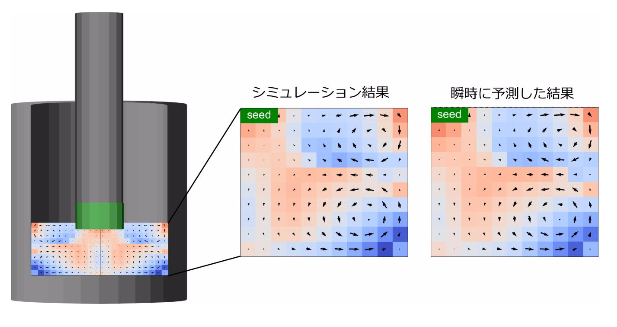

左図は、装置内部の高温液体の温度分布と流れ分布のシミュレーション結果を示しています。色のコントラストは温度を示しており、矢印は流れの向きと大きさです。

一方、右側の図はAIを使って瞬時に予測した結果です。シミュレーション結果とAI予測の結果がほぼ一致しており、予測精度が極めて高いことがわかります。

予測結果は瞬時に得ることができるため、このAIシステムを使うと、これまではブラックボックスだった装置内部の状況をリアルタイムで知ることが可能になります。

装置内部をリアルタイムで「見える化」

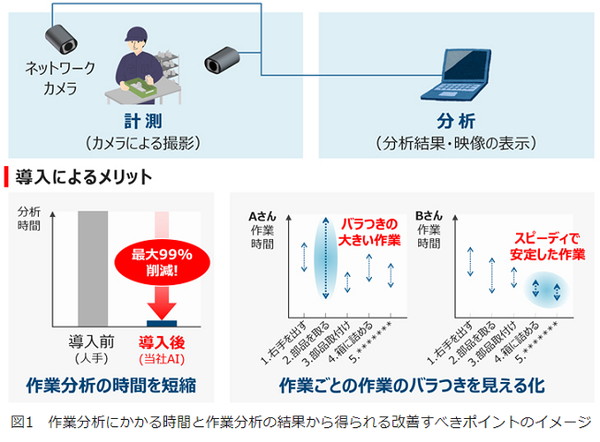

また、このシステムの便利なところは実際の装置の内部状態をCGによって映像化できるところです。

装置内部のパラメーターや一部の実測温度を使って内部状態を瞬時に予測して、映像が再現されます。

さらに、プロジェクションマッピングの技術によって、アニメーション映像を装置にを直接投影できるシステムが構築されました。

装置内部の状態をリアルタイムで「見える化」したことによって、装置のオペレーターは、装置や素材の状態をまさしく「感じ取る」ことができます。

研究グループは、このシステムを用いて実際に高品質なSiC結晶の成長条件を探索したところ、従来の10倍以上のスピードで実現することに成功しました。

また、この手法は、液体に限らずガスなどの流体を扱う結晶成長プロセスにも応用でき、またその他にも鋳造や金属加工などにも応用できるとしています。