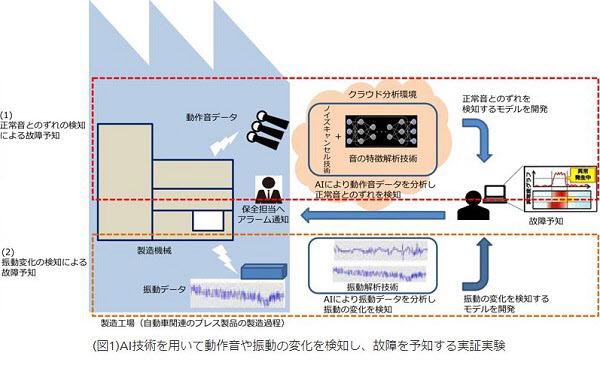

工場で使用される製造機械の「動作音」や「振動」のデータを人工知能で解析して装置の故障を予知するシステムについて、太平洋工業株式会社が実証実験を開始すると発表した。

実証実験にはNTTコミュニケーションズと岐阜大学の研究グループが参加。それぞれ動作音と振動データを解析するシステムを開発している。故障を未然に知ることで、製造機械の稼働率向上や製品の安定的な生産につながると期待されている。

太平洋工業は自動車用のプレス製品を製造する専門メーカーで、タイヤバルブの国内シェアは100%、世界でも20%のシェアを誇る。

工場内の製造機械が突然故障してしまうと装置の稼働を停止する必要が生じるため、前もって故障を予知して損失を減らすことは重要である。

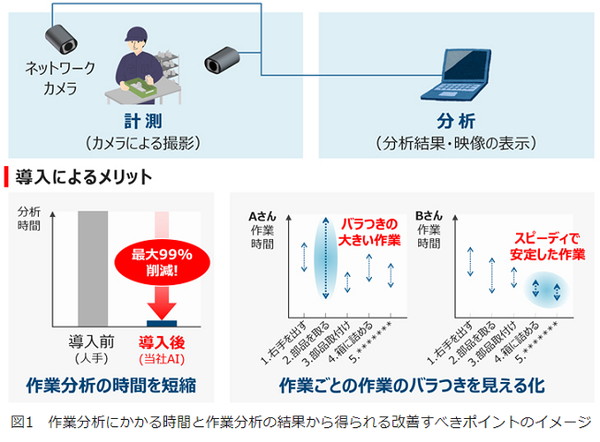

これまでは経験豊富な従業員が故障の兆候を察知するようにしてきたが、すべての故障を察知することは困難であり、効率が良いとは言えない。そこで、AIを活用して故障予知を自動化するシステムの開発に乗り出した。

AIによって分析するのは、製造装置から生じる「動作音」と「振動」。動作音を使って故障を予知するシステムはNTTコミュニケーションズが担当し、振動については岐阜大学の研究グループが開発した。

動作音は、同社の工場内に設置された集音マイクを使って集音して、そのデータをクラウド上に蓄積する。動作音データはその後、NTT研究所によるノイズキャンセル技術で処理される。

ノイズキャンセル技術では、複数のマイクで集音された音から、対象機器とは関係のない音が取り除かれる。

ノイズキャンセル後の動作音データを使って音の特徴解析を行い、「正常音とのずれを検知するモデル」を構築する。このモデルを活用することで異常音を検出し、製造装置が故障に至る前に把握していく。

一方、振動データについては工場内に取り付けられた無線式3軸加速度センサーを活用する。このセンサーは、たった1つのデバイスによって上下・前後・左右の加速度を測定することが可能。

収集された振動データは岐阜大学が開発した振動解析技術、そして「振動の変化を検知するモデル」によって正常かどうかを判別する。

今回実施される実証実験のような、複数種類のデータを使って(つまり、音と振動のような)複合的に解析することをマルチモーダル分析と呼ぶ。

NTTコミュニケーションズは、今回の実験で得られたマルチモーダル分析のノウハウを活用することで、製造機械の故障を予知するAIソリューションを今後提供していくとしている。